液壓機又稱液壓機,是利用靜水壓力對金屬、塑料、橡膠、木材、粉末等產品進行加工的機器。常用於壓制工藝和成型工藝,如:鍛造、沖壓、冷擠壓、矯直、折彎、翻邊、拉深、粉末冶金、壓制等。出售的液壓機一般由三部分組成部分:主機、動力系統和液壓控制系統。液壓機分為閥門液壓機、液體液壓機和工程液壓機。

工作準則

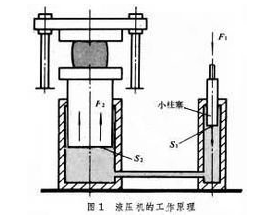

液壓機的工作原理。大、小柱塞的面積分別為 S2 和 S1,柱塞上的作用力分別為 F2 和 F1。根據帕斯卡原理,密封液體的壓力處處相等,即F2/S2=F1/S1=p; F2=F1(S2/S1)。這代表了液壓的增益效應。與機械增益一樣,力會增加,但功不會增加。因此,大柱塞的移動距離為S1/S2乘以小柱塞的移動距離。

其基本原理是油泵將液壓油輸送到集成的插入式閥塊,並通過各種止回閥和溢流閥將液壓油分配到油缸的上腔或下腔。在高壓油的作用下,氣缸運動。工業液壓機是利用液體傳遞壓力的裝置。液體在密閉容器中傳遞壓力時遵循帕斯卡定律。

驅動系統

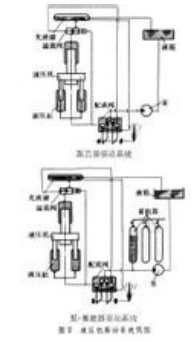

液壓機的驅動系統主要有泵直接驅動和泵-蓄能器驅動兩種。

泵直接驅動

該驅動系統的泵向液壓缸提供高壓工作液,分配閥用於改變供液方向,溢流閥用於調節系統的有限壓力,同時起到有安全溢出作用。該驅動系統環節少,結構簡單,可根據需要的工作力自動增減壓力,降低了動力消耗。但泵及其驅動電機的容量必須由液壓機的最大工作力和最高工作速度來決定。這類驅動系統多用於中小型液壓機,也有泵直接驅動的大型(如120000kN)自由鍛液壓機。

泵-蓄能器驅動

該驅動系統中有一個或一組蓄能器。當泵供給的高壓工作液過剩時,由蓄能器儲存;當供給量不足時,由蓄能器補充。使用該系統,可根據高壓工作液的平均量來選擇泵和電機的容量,但由於工作液壓力恆定,耗電量大,而且系統環節多,結構相對複雜。這類驅動系統多用於大型液壓機,或一套驅動系統驅動多台液壓機。

結構類型

根據受力方向,液壓機有立式和臥式兩種。大多數液壓機是立式的,擠壓用的液壓機大多是臥式的。按結構型式,液壓機有雙柱、四柱、八柱、焊接框架和多層鋼帶纏繞框架等類型。中小型立式液壓機也採用C型架。 C型架液壓機為三邊開放式,操作方便,但剛性較差。沖壓用焊接框架式液壓機剛性好,前後開口,左右封閉。

上驅動立式四柱自由鍛液壓機,油缸固定在上樑內,柱塞與活動梁剛性連接,活動梁由立柱引導向上移動並在工作流體的壓力下下降。橫樑上有一個可以前後移動的工作台。分別在活動樑下方和工作台上安裝砧座和下砧座。工作力由上下樑柱組成的框架承擔。泵蓄能器驅動的大中型自由鍛造液壓機常採用三個工作缸來獲得三級工作力。工作缸外有平衡缸和回位缸,作用向上力。

液壓機又稱液壓機,是利用靜水壓力對金屬、塑料、橡膠、木材、粉末等產品進行加工的機器。常用於壓制工藝和成型工藝,如:鍛造、沖壓、冷擠壓、矯直、彎曲、翻邊、薄板拉深、粉末冶金、壓制等。

液壓機的分類

按結構形式主要分為四柱式、單柱式(C型)、臥式、立架式、萬能液壓機等。

按用途主要分為金屬成型、折彎、拉伸、沖孔、粉末(金屬、非金屬)成型、壓制、擠壓。

1.熱鍛液壓機

大型鍛造液壓機是可以完成各種自由鍛工藝的鍛造設備,是鍛造行業應用最廣泛的設備之一。目前有800T、1600T、2000T、2500T、3150T、4000T、5000T等規格的鍛造工業液壓機。

2、四柱液壓機

液壓機適用於塑料材料的壓制工藝,如粉末製品成型、塑料製品成型、冷(熱)擠壓金屬成型、片材拉伸,以及橫向壓力、彎曲壓力、車削、校正等。過程。出售的四柱液壓機可分為四柱二梁液壓機、四柱三梁液壓機、四柱四梁液壓機等。

3、單柱液壓機

單柱液壓機也稱為單臂液壓機。可擴大工作範圍,利用三邊空間,加長液壓缸行程(選配),最大伸縮260mm-800mm。此外,出售的液壓機具有液壓系統冷卻裝置,可以預設工作壓力。

4、雙柱液壓機

該系列產品適用於各種零件的壓裝、折彎成型、壓印壓痕、翻邊、沖孔、小零件的淺拉深及金屬粉末製品的成型加工。雙柱液壓機採用電動控制,具有點動和半自動循環,可保持壓力延遲,滑塊導向性好,操作方便,維修方便,經濟耐用。液壓機可根據用戶需要增加熱工儀表、頂出油缸、行程數顯、計數等附加功能。

5.龍門液壓機

機器零件可以通過液壓機進行組裝、拆卸、矯直、壓延、拉伸、彎曲、沖孔等,真正實現一機多用。液壓機工作台可上下移動,尺寸擴大了機器的開合高度,使用更方便。

液壓機的優勢

對於中空變截面結構件,傳統的製造工藝是將兩半沖壓成型,然後焊接成一個整體。然而,液壓成形可以形成一個中空的結構部件,其橫截面沿部件的變化在一個整體中。與沖壓焊接工藝相比,液壓成形技術和工藝具有以下主要優點:

1、降低質量,節省材料。

對於汽車發動機支架、散熱器支架等典型零件,液壓成型件的重量可以比沖壓件減輕20%~40%。對於空心階梯軸類零件,重量可減輕40%~50%。

2.減少零件和模具數量,降低模具成本。

液壓成型件通常只需要一套模具,而沖壓件通常需要多套模具。液壓成型發動機支架零件的數量從 6 個減少到 1 個,散熱器支架零件的數量從 17 個減少到 10 個。

3、減少後續機械加工和裝配的焊接量。

以散熱器支架為例,散熱面積增加43%,焊點數量從174個減少到20個,工序從13個減少到6個,生產率提高66%。

4.提高強度和剛度

它可以提高強度和剛度,尤其是疲勞強度,例如液壓成型的散熱器支架。其剛度在垂直方向可提高39%,在水平方向可提高50%。

5.降低生產成本。

根據已應用的液壓成形件統計分析,液壓成形件的生產成本比沖壓件平均降低15%~20%,模具成本降低20%~30%。

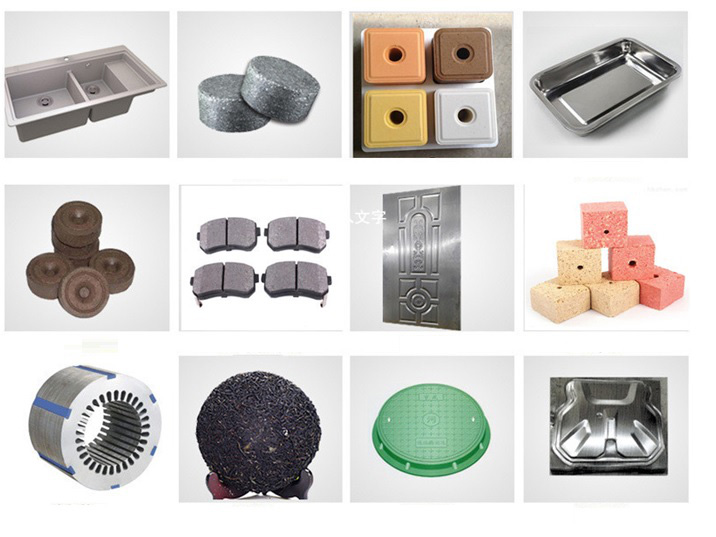

液壓機的應用

液壓機在汽車、航空、航天、管道等行業有著廣泛的應用。主要適用於沿構件軸線變化的圓形、矩形或異形截面中空結構件,如汽車排氣系統異形管;非圓形橫截面的空心框架,例如發動機支架、儀表板支架和車身框架(約佔汽車質量的 11% 至 15%);空心軸零件和復雜管件等。

適用於液壓機的材料包括碳鋼、不銹鋼、鋁合金、銅合金、鎳合金等。適用於冷成型的材料原則上都適用於液壓機。出售的液壓機主要針對汽車配件廠、電子廠、電器廠、熱處理廠、汽車配件廠、齒輪廠、空調配件廠。