簡單介紹一下不銹鋼水槽的生產工藝。不銹鋼水槽的生產一般包括原材料的選擇、生產工藝、表面處理等,一般需要這三個步驟,其中原材料的選擇和生產處理工藝是最重要的。

原材料的選擇

目前國內不銹鋼水槽廠家常用的不銹鋼材料為0.8-1.0mm厚的不銹鋼板,最適合水槽的生產。如果板材太薄,會影響水槽的使用壽命和強度。如果盤子太厚,很容易損壞洗過的餐具。

生產工藝

不銹鋼水槽的處理工藝主要有兩種:焊接和一次成型。

1.焊接方法

焊接方法是將坡口面和坡口體分別沖孔,然後通過焊接將兩者連接起來,並對焊縫表面進行填充和拋光。一般正面沒有焊接痕跡。這種生產加工方法工藝簡單,可以通過小型沖床設備和簡單的模具來實現。一般採用0.5-0.7mm不銹鋼板。這種加工方法在生產過程中損失較小,成本相對較低。因此,這種方法生產的不銹鋼水槽價格相對較低。現在只要是正規廠家的產品,焊接工藝都是數控波阻焊焊接,質量過關。有兩種方法:

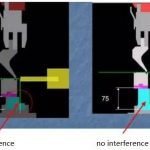

1)首先是盆與面板的環焊,也叫縫焊(底焊)。

它的優點是外形美觀。經過嚴格處理,不易發現焊縫,水槽表面平整光滑。缺點是一些消費者懷疑它的堅固性。事實上,目前的焊接技術主要包括亞弧焊和最先進的數控電阻焊,質量已經過關。這種焊接方法的缺點是耗材過多,必須衝兩塊鋼板。

2)另一種是將兩個單盆對焊成一個,也叫對焊。

優點是台盆與面板一體拉伸成型,堅固耐用。缺點是焊接痕跡容易看到,平整度稍差。事實上,有些所謂的一步式雙水槽不是用一塊材料沖壓而成,而是由兩個單水槽拼焊而成。購買時可以注意焊點在兩個水槽的中間,從反面可以看到。一個盤子被沖入兩個水槽。世界上沒有這樣的技術。對焊鍋最難做的就是保證鍋的表面平整。如果能保證,那真的是最好的辦法。因為它使用與整體拉伸相同的材料,所以也可以解決連體拉伸的拉伸問題。

水槽的焊接質量是影響水槽壽命的最關鍵因素。良好的焊接可以防止生鏽和脫焊。焊接應平整、平整、嚴密,無虛焊、鏽斑、毛刺。深度超過18cm的雙盆全部焊接。因為雙盆罐同時拉伸超過18cm(罐的深度,不是罐和罐邊的總高度),是加工工藝的極限深度。

2、一次成型整體拉伸法(主要用於單槽)

這種不銹鋼水槽的加工方法是用整張材料製作的,對加工設備和模具的要求比較高。由於一次性成型對板材的質量和延展性要求較高,一般採用0.8-1mm厚的不銹鋼板沖壓而成。採用整體模具和進口沖床設備。由於一次性成型法生產中板材邊緣切割損失大,模具和設備投資高,成本高。因此,這種方法生產的不銹鋼水槽價格較高。

一次性成型製造工藝非常流行,其製造工藝難度大。這種生產工藝要求很高,其中一體成型工藝是一個特別重要的工藝,對鋼板材料的要求很高。解決了盆體焊接造成的焊縫不能承受各種化學液體(如清潔劑、不銹鋼清潔劑等)腐蝕的滲漏問題。但是將盤子衝入水槽有很多缺點,例如:

1)成型水槽整體厚度不均勻,比較薄,多為0.7mm左右。該技術目前還沒有被克服,水槽底部太薄,較好的水槽厚度應為0.8-1.0mm。

2)水槽不能太深。因為太深,水槽的壁面會太薄而破碎,太淺的水容易濺出,使用起來很麻煩。

3)拉伸水箱一般需要高溫退火,一般在1200度以上的溫度。經過這樣的處理,水箱的剛性自然會減弱,水箱的硬度肯定會受到影響。

4)在邊緣處理方面,整體拉伸盆一般為單層翻邊。一方面,很可能會割傷安裝工人的手。最重要的是沒有“加強筋”,重量也不夠好。同時,也很難達到封水的效果。

5)整體拉伸板不易平整。

6)成本太高。由於對材料和工藝要求極高,單台盆的成本無形中增加。

一次性成型水槽的優點是材質優於焊接水槽,工藝複雜,加工難度大。水槽焊接工藝簡單,板材一次成型不好,但相對價格便宜一點,底板厚度也比一次性成型厚一些。簡單地說,焊接水槽和一體式水槽在使用上沒有區別。但由於工藝原因,一體式不銹鋼水槽不能做得太深,存在濺水的問題。一體式水槽最突出的優點是不會因水槽的焊接縫隙不被多種化學液體(如清潔劑、不銹鋼清潔劑等)腐蝕而產生漏水問題。但是這個優勢因為保質期長已經沒有任何優勢了。

表面處理

目前不銹鋼水槽的表面處理工藝有四種:一種是磨砂(拉絲),一種是噴砂(亞光珠光銀表面),第三種是拋光(鏡面),四種是壓花。

1.蒙砂(拉絲)

目前,不銹鋼水槽加工行業應用最廣泛的表面處理工藝是磨砂(拉絲)。有的廠家做的磨砂工藝比較簡單,成本也很低。只需使用砂輪拋光即可。這類客戶對材料表面的要求不是很高。經多次拋光後,表面有少許缺陷已消除。

目前,無錫、浙江部分不銹鋼經銷單位已引進整輥油磨設備,提高了不銹鋼水槽加工企業的門檻。需要更加註意產品的表面質量。當然,整輥的油磨也是對材料表面質量的考驗,包括客戶要求的表面加工風格、紋理方向等。在這種加工中容易出現的缺陷加工過程中因停機或更換皮帶而引起的色差帶、振動花紋以及花紋的壓痕和深度。

2.噴砂(亞光珠光銀面)

不銹鋼水槽噴砂後的效果是珍珠亞光。它的優點是不粘油,而且非常漂亮。這種表面處理工藝在歐洲非常流行和流行。在一些家用電器的表面處理中,幾乎所有的出口廠家都採用這種加工方式。噴砂主要採用拋丸玻璃珠,然後進行化學表面處理。

3.拋光(鏡面)

拋光(鏡面)是早期廣泛使用的表面處理方式。然而,無論是初期依靠人工打磨,還是後期機械打磨,都是為了追求光滑反光的表面。表面越平坦,反射程度越高。拋光對材料本身的要求很高,加工過程中表面質量難以控制,也是最容易劃傷的。而且時間長了,鏡面效果就沒有了。

4. 壓花

浮雕風格是由浮雕材料製成。國內鋼廠沒有這種材料的庫存,而且這種材料的生產技術也不是全鋼廠都具備的,所以成本比較高。壓紋材質非常耐磨。我個人認為,如果這種材料的普及程度能像其他表面處理材料一樣受到歡迎,也將得到市場的認可。

不銹鋼水槽的具體成型工藝

1、拉伸成型

1)機器:一般採用較大噸位的液壓機(200T)或以上來拉伸板材。

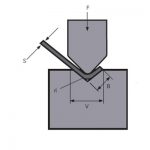

2)模具:角度不宜太直,一般直接在φ10以上,結構要合理。

3)材質:一般要求板材的厚度在0.8-1.0mm以內。如果超過這個範圍,即使是500T的液壓機也會很弱。

4)熱處理:整體拉伸水箱一般需要高溫退火處理,一般在1200度以上,以消除拉伸後的內應力。

5)表面處理:拉絲、拋光、拋光(一般光滑)。

6)工藝:在模具中加入拉絲油後,板材可以順利拉伸,成型後退火處理,表面處理。

2.手工成型

1)機器:一般採用折彎折彎機、液壓成型機、氬弧焊機進行焊接。

2)夾具:折彎夾具、液壓機模具。

3)材料:由於工藝採用折彎,板材的厚度不受限制,一般根據經濟性採用合理的厚度。

4)焊接:根據材料的厚度,可選擇不同的焊接電流,例如220A以下的焊接電流用於1.2mm。

5)表面處理:拉絲、拋光、拋光(一般光滑)。

6)工藝:一般先將板材折彎成型,然後像摺紙盒子一樣焊接側縫,最後進行表面處理。