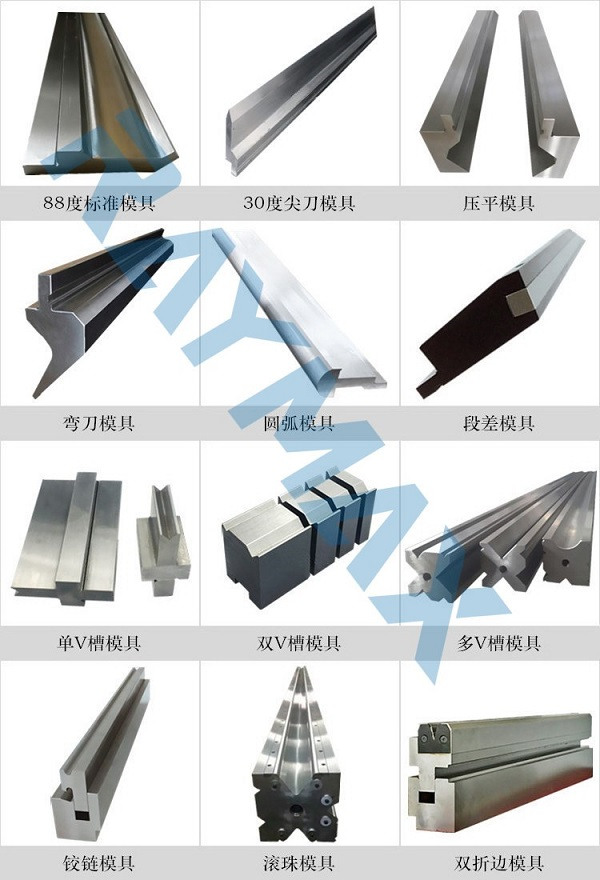

折彎機沖頭/沖模分為上模和下模,分別用於鈑金沖壓成型和分離模。成型模具具有型腔,分離模具具有切削刃。折彎機的沖頭/模具對工件的精度影響很大。在折彎過程中,模具是與工件接觸的全部。

折彎機/折彎機的折彎模具有L型、R型、U型、Z型等,上模主要有90度、88度、45度、30度、20度、 15度等角度。下模有4~18V雙槽和不同槽寬的單槽,還有R下模、銳角下模、壓平模等。

超高精度

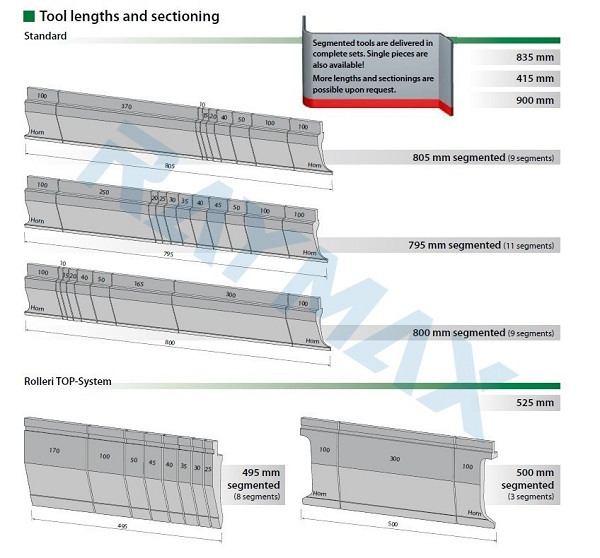

在折彎過程中,模具的精度對工件的精度有很大的影響,這一點非常重要。使用前必須檢查模具的磨損情況。檢驗方法是測量上模前端到台肩的長度和下模台肩之間的長度。對於常規模具,每米偏差應在±0.0083mm左右,總長度偏差不應大於±0.127mm。精密磨削模具每米精度為±0.0033mm,總精度不大於±0.0508mm。電液折彎機或扭軸折彎機一般推薦使用精磨模具,手動折彎機推薦使用常規模具。

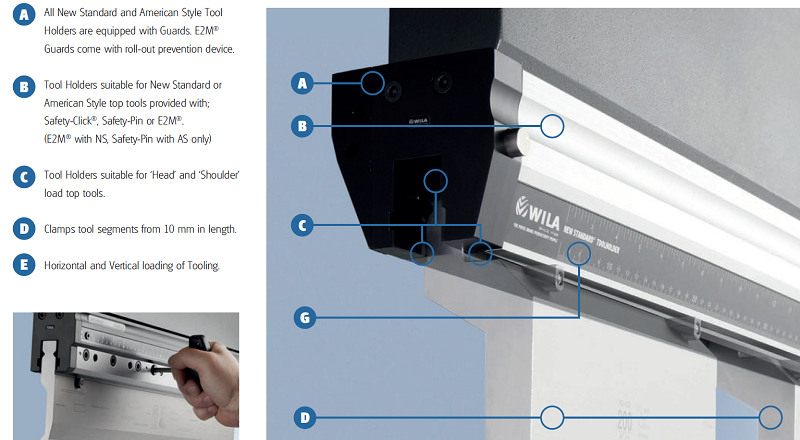

數控折彎機的刀具部分如下:

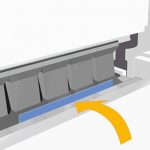

自動固定安裝

上模在滑塊上升到上止點時安裝,合模系統可以將多模保持在原位,直到施加合模壓力。

液壓夾緊繫統

液壓夾緊繫統是最有效的夾緊方式。新舊機器都可以使用這種夾緊繫統,節省時間和成本。如果舊折彎機的承重面損壞,液壓夾緊繫統將是補救損壞的最佳選擇,同時還能提高夾緊和安裝效率。

自動擠到位

當施加夾緊壓力時,上模被拉起並自動擠壓到位。這消除了在彎曲過程中將上模壓入模具底部的需要。

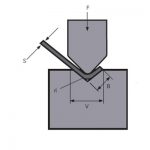

沖頭/模具的選擇

首先,確定要彎曲的板材的厚度。例如,您想要彎曲 0.75 毫米到 6.30 毫米厚的板。然後,將最薄板的厚度乘以 8,以估算所需的最小 V 型模具尺寸。在本例中,0.75mm 板是所需的最小模具,因此 0.75×8=6。第三,將最厚片材的厚度乘以 8 以估算所需的最大 V 形模具尺寸。

8倍原則

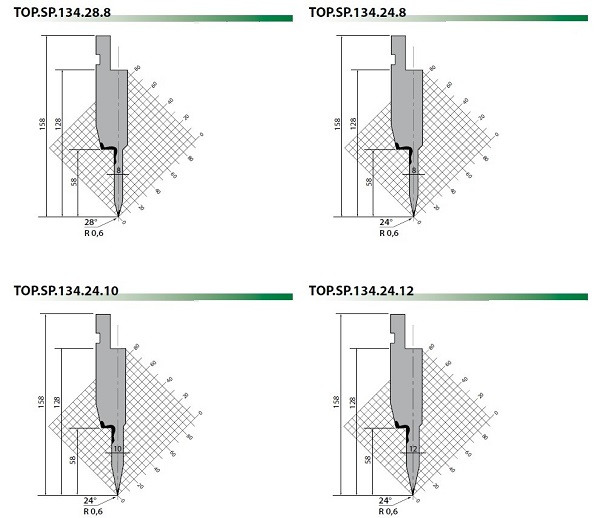

也就是說,V型模具的開口應該是板材厚度的8倍。將板材的厚度乘以 8 以選擇最近的模具。例如1.5mm厚的板需要12mm的模具(1.5×8=12mm)。如果是3.0mm的板,需要24.0mm的模具。 (3.0×8=24.0)。這個比例可以提供最佳的角度選擇,這也是很多人稱之為“最佳選擇”的原因。大多數已發布的彎曲圖表也以該公式為中心。

選型規則

折彎L型工件的選擇規則是沒有規則,幾乎可以使用任何上模。所以在為一組工件選擇上模時,L型工件可以考慮最後,因為幾乎任何上模都可以彎曲。在折彎這些L形工件時,建議使用也能折彎其他工件的上模。購買模具時,越少越好。這不僅是為了最大限度地降低模具成本,而且是為了減少所需的模具形狀數量並減少安裝時間。

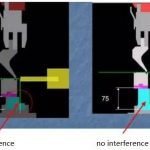

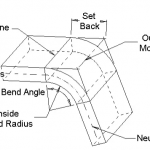

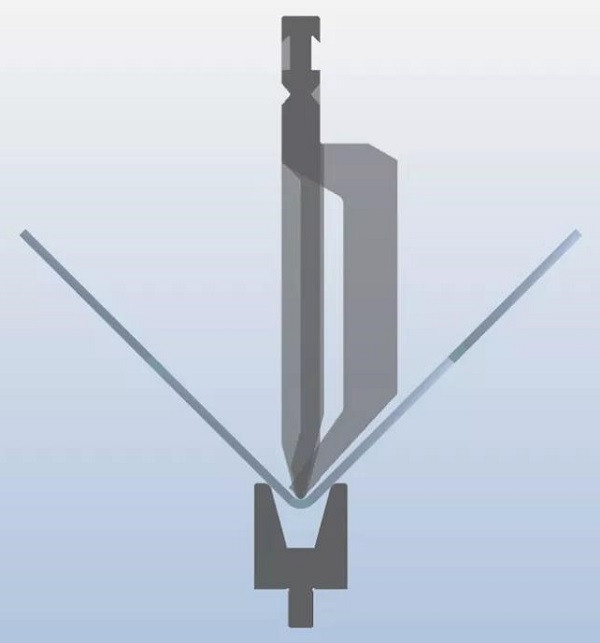

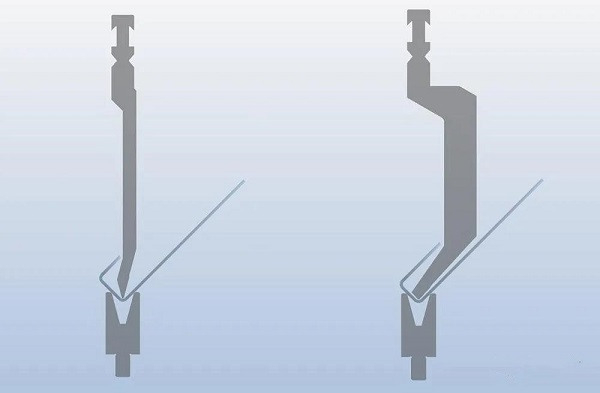

當工件的上段比下段長時,需要使用鵝頸模。當工件的上段比下段短時,任何上模都可以。當工件的上段和下段長度相同時,需要銳角上模。綜上所述,上模選擇規則主要取決於工件的干涉情況,這也是折彎仿真軟件可以發揮重要作用的地方。如果使用的系統無法模擬折彎情況,可以使用帶有網格背景的圖紙,手動檢查上模工件的干涉情況,如下圖。

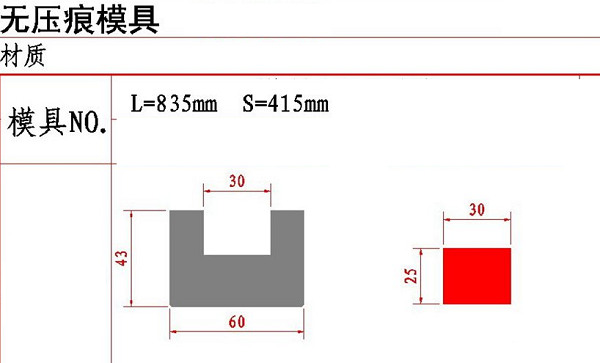

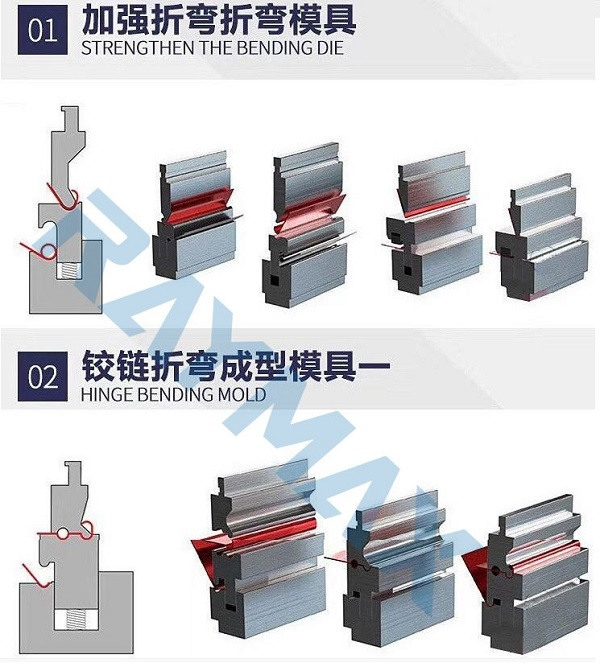

無壓痕模具

幾乎所有典型的V型折彎機模具都會在工件上留下一些痕跡,這是因為金屬在折彎過程中被壓入模具中。在大多數情況下,標記很小或可以接受。增加半徑可以減少標記。但有時即使是最小的標記也是不可接受的,例如彎曲前的塗漆或拋光板。可以使用尼龍嵌件來消除壓痕,如下圖所示。無壓痕彎曲對於製造的飛機或航空航天零件尤其重要,因為檢查員很難用肉眼檢查零件並區分划痕和裂縫。