折彎機主要對板材進行直線折彎。通過使用簡單的模具和加工設備,可以將金屬薄板壓製成一定的幾何形狀,也可以通過拉伸、沖孔、沖孔、壓波紋等方式進行加工。在實際生產中,數控折彎機主要用於實現金屬箱、箱殼、U型梁、矩形等各種幾何形狀的折彎。其加工具有彎曲直線度高、無齒痕、無剝落、無皺紋等優點。

隨著數控折彎機製造技術的不斷發展,其定位精度高、使用方便、零活動擾動補償、加工產品一致性好等優點越來越受到廣大鈑金製造企業的青睞。然而,在願望有限的情況下,如何更好地利用折彎機,充分發揮其功能和優勢,成為使用數控折彎機折彎機的廠家關注和急需解決的問題。在長期的製造和使用過程中,中銳通過增加輔助工裝、改造現有模具、靈活使用場地等方式,有效地擴展了折彎機的功能並積累了經驗。本文以中瑞數控折彎機DA66T為例,詳細介紹使用中的技巧。

添加輔助工具

如果要使折彎機機床靈活易用,增加輔助工裝是必不可少的。輔助工裝的增加,不僅可以擴大數控折彎機的加工範圍,還可以提高加工效率。

1)過渡板(快速成型輔助中間板)

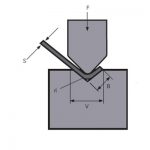

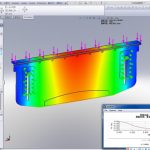

折彎機的開口高度是指上下工作台之間的距離。由於數控折彎機DA66T的開口高度較大,可以考慮使用大開口來擴大加工範圍。如圖1所示,在原過渡板的基礎上再增加一個過渡板,可以增加零件的側彎高度(最高可達85mm),從而可以進行側彎邊緣更高的深加工。自製轉接板可以根據自己常用的零件定制轉接板的寬度,最適合加工兩側折邊較高的小寬度零件。

2) 前面板一角

如圖2所示,機器前部設有轉角,可放置小零件,減少取件時間。同時安裝了小型工作台,方便微小工件的加工和收集。

充分利用模具

數控折彎機的使用主要依靠上下模具。如果模具數量少,應用不靈活,機床的加工範圍就會受到很大的限制。因此,在固定條件下,如何通過優化組合和局部改造,最大限度地發揮現有模具的功能,是每個機床用戶必須思考的問題。以下是我們在使用中通過更換數控折彎機模具的擴展功能介紹。

1) 上模磨尖 R

上模長期使用時,其刀尖磨損會發生不規律的變化。模具高度變化,折彎精度無法保證。通過打磨、修正刀尖R,配合更大的V型槽,可以折疊厚板。這樣可以延長模具的使用壽命。

2)更換廢舊模具實現整平

在沒有復合折彎模的情況下,解決如何壓死邊的成型問題就是一個例子。死邊是兩層相互重疊的彎曲形狀,通常用於加固。一般2mm以上的板子幾乎沒有壓死邊。壓制死邊需要用複合折彎模成型,而且必須分兩道以上工序成型。

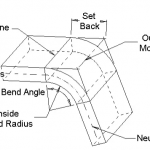

常用的方法是使用複合折彎模具,如圖3所示。第一步,將材料折疊成30°,第二步,將30°折彎角放在模具前端複合模,材料折疊成死角。但是我們沒有復合折彎模具,只有30°銳角折彎模具。用現有模具完成複合折彎模第一步,第二步只能另找方法。第二步,上下模均平整。經分析,現有雙V型槽下模中間部分可作為平面部分,上模找平面。將現有報廢的上模取出,將刀口磨成平面式,從而解決了沖壓死邊的成型問題。

使用這組修改過的模具也可以壓扁。在實際加工中,機床操作人員有時會犯錯誤,包括折邊或折彎尺寸不相等。在零件的表面要求不高的情況下,很可惜將零件報廢,只能將彎曲邊緣敲平。 Knockout非常費力,但使用上述模具組合可以很容易地整平。零件可以很容易地用手壓到上下模具上,然後通過數控折彎機將零件壓平。

操作中的技巧

1)折彎模具和加工材料的放置

在安排計劃時,應考慮以下因素:

一個。將相同厚度的材料排列在一起;

灣。將相同型號的模具排列在一起;

C。形狀相似的模具排列在一起。

這樣可以減少模具更換的時間和頻率。

2)窄小零件的直角定位

當折彎部位又窄又長時,不容易定位。在加工過程中,經常會出現決策後定位,折彎部分容易傾斜的情況。因此,使用圖 4 中使用的方法,將模具粘在下模上以確保直角。像這樣彎曲時,零件不容易傾斜。

3)三角形零件的折彎

折彎件折彎時,銳角部分不易靠近後尺。一般當最小尺寸L≤10mm緊靠後尺時,應考慮定位裝置。在實際工作中,設計和工藝容易被忽視,這樣的問題也時有發生。加工時,根據零件的大小,確定單件對準折彎模,雙件對準背襯。

4)添加薄板R

由於客戶的需求不同,對折彎邊要求的R值也不同。在加工過程中,對於尺寸精度要求不高的零件,使用墊板提高R值,使折彎後得到所需的R值。根據設計要求,R是指V與內R的關係,選擇板厚,折成圖5所示形狀。使用時,用夾具夾住上模。這種方法使用方便,可以多層使用。

5) 單件和多模設置

中瑞使用2個液壓缸的DA66T數控折彎機作為示範。嘗試了圖6所示的多模設置,即同一型號的上下模一次分段安裝,可以完成整個零件的幾個折彎的加工,減少了裝模時間和重複處理零件。目前市場上已經出現了等高折彎上模。上模高度全部統一,不同形狀的模具也可以在同一張桌子上使用。這樣,可以對不同的模具進行分段彎曲。

6) 典型零件程序記錄

典型零件加工完成後,應及時記錄加工參數,並將程序與零件圖號一起存放在折彎機的存儲區,以備日後重複使用,大大減少了一個系列彎曲前的準備工作。您還可以製作一個表格,其中包含零件名稱、圖紙編號、圖形、材料和彎曲參數的具體設置。檯面分為鋼板、鋁板、不銹鋼板。每種類型都以材料的厚度來區分。找到典型零件所需的時間將減少。如果結合工藝卡,這是一個非常完整的加工指令。即使是經驗不足的新員工也可以按照提示進行零件加工。

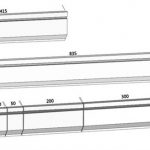

7)模具長度不夠分段折彎

在現場加工中,經常會出現模具長度小於折彎邊的情況。因為很多特殊模具是根據固定產品的用途來確定的,所以在模具長度小於折彎邊的情況下採用分段折彎的方法。在模具長度接近折彎邊的地方,將與折彎邊垂直的邊撕開,然後將折彎邊分段折疊至所需尺寸。圖 7a 是彎曲部分的左半部分,圖 7b 是彎曲部分的右半部分。

8) 使用後規上的螺柱定位

折彎件尺寸較大,使用後擋料定位時,零件常因自重而下沉,手持部分較短,操作者不易握持工件。為了保證零件的水平,必須在後尺上安排操作人員用手將零件保持在水平狀態。因此,在加工此類零件時,必須安排2名操作人員。工作中發現後擋板可以降到一定尺寸,用後擋板上的螺柱定位,將零件水平放置在後擋板上。這不僅減少了操作人員的數量,而且有效地保證了加工精度。

9) 深閉合形狀彎曲

在實際加工中,可以靈活使用深封閉形狀彎曲加工。在沒有封閉式深折彎模具的情況下,折彎如圖7所示的零件時,採用圖8所示的合模狀態。分離過渡板,距離略大於零件寬度,尺寸分配合理,一次可以折彎兩個零件。

以上介紹的加工方法和工藝,可以解決產品中大量同類零件的加工問題,非常適合多品種、小批量、生產週期短的產品開發。通過這些方法,不僅可以節省工裝成本的支出,而且可以縮短生產加工週期,降低生產成本,提高產品質量。這些加工方法和使用技巧也可以在類似結構的數控折彎機上應用和推廣。