由於負荷大、運動部件潤滑不足、折彎機工作環境複雜,很容易造成運動部件磨損或拉傷。本文將分析液壓折彎機常見的機械故障及維修:

故障1。滑塊變速點暫停時間長

1-1。氣缸上腔吸入空氣,壓力長時間積聚(自吸管路洩漏)。

1-2。灌裝閥或自吸管路流量小,或滑動速度過快,造成針吸。

1-3。灌裝閥未完全關閉,上腔壓力減慢。

1-4。減速閥通電後,關閉注油閥,上腔不能吸油。

1-5。比例閥位置錯誤導致開度不同,不同步。

1-6。降低快速下降速度以查看測試是否停止。

1-7。快降壓力的大小對灌裝閥的關閉有影響,快降壓力被消除。

1-8。在工作推進前的延遲階段調整壓力參數。

1-9。灌裝閥控制管路阻尼孔太小,形成壓差。

1-10。 CNC 系統參數(減速前的延遲)。

1-11。 CNC 系統參數(增益參數以較慢的速度減小)。

1-12。檢查油箱油位是否過低,加註口未滿,快進時氣缸上腔充滿液體,造成加註不足。由於以上原因,從油箱中加油至加註口上方5mm以上,使加註口完全淹沒。

1-13。檢查灌裝閥是否完全打開。如果是油污,灌裝閥閥芯不靈活,卡死,造成灌裝不足。需要清洗灌裝閥並重新安裝,使閥芯靈活。

1-14。檢查快進速度是否過快,造成填充不足。基於以上原因,可以通過修改系統參數來降低快進速度。

故障2。滑塊工作時,向下不垂直,有異響。

此類故障是由於導軌使用時間長,導軌潤滑不正常,磨損增加遊隙所致。需要檢查導軌壓板的磨損程度,重新調整使其達到所需的間隙。根據磨損程度確定是否更換導軌壓板。如果拉傷嚴重,則需要更換。

2.1。原壓板貼有塑料。注意粘貼塑料的硬度和導軌的粘貼面。刮完後,保證粘貼面在85%以上,打開鋸齒形潤滑油箱。

2.2.原壓板內部是一個金屬塞子。選用錫青銅板或球墨鑄鐵,結合面經磨床加工,連接螺栓低於結合面,開有鋸齒形潤滑油槽。

故障三、兩端后擋料尺寸不一致

兩端誤差小,在2mm以內。檢查確認X1/X2機械傳動結構無故障。通過調整手指可以消除誤差。如果機械傳動結構(如軸承、滾珠絲槓、直線導軌、傳動輪、傳動帶等)無故障,排除故障。重新調整到平行度公差範圍內,重新安裝同步傳動裝置。

故障四、兩端后齒輪軸不運動

後擋料軸傳動出現故障的原因可能是傳動軸與正時皮帶輪、鍵桿分離或正時皮帶滑脫。限位軸驅動器和伺服電機故障,上位機控制系統故障。此類故障需要檢查和確認故障原因,修理或更換故障部件,排除故障。

故障五、油泵噪音過大(加熱過快),油泵損壞

5-1。油泵吸油管洩漏或油箱液位過低,導致油泵排空。

5-2。油溫過低,油粘度過高,導致吸油阻力高。

5-3。吸入口機油濾清器堵塞,機油變髒。

5-4。任何敲擊都會損壞泵(安裝泵時受傷)。

5-5。聯軸器安裝問題,如軸向過度擰緊,電機軸與油泵軸不同心。

5-6。泵裝好後,試機時長時間反轉或不加油。

5-7。出口高壓濾油器堵塞或流量不達標。

5-8。油泵吸(有油,但油泵吸入口有空氣)。

5-9。如果是柱塞泵,可能回油口管線高度設置過低。

5-10。如果是賀碧格油泵,可能會放氣。

5-11。油溫過高,導致粘度下降(60℃以內)。

5-12。液壓油中含有水分,會導致高壓濾芯堵塞和損壞。

故障六、滑塊的運動沒有減慢

6-1。電磁比例換向閥是否有電信號或閥芯是否有動作或卡死。

6-2。系統無法建立壓力。

6-3。灌裝閥卡死,或灌裝閥密封圈洩漏。

6-4。慢速閥是否有電信號或卡住。

6-5。背壓過高或減速 壓力過低。

故障七、滑塊移動慢時,振動、擺動、發出響聲

7-1。從氣缸排出的壓力油中含有氣泡。

7-2。滑軌摩擦力過大,是否有潤滑油。

7-3。導板配合面間隙大,或上下不平。

7-4。機架和工作台的水平調整不當。

7-5。平衡閥堵塞。

7-6。檢查快速釋放閥是否通電並打開。

7-7。數控系統參數(增益),或工件進給速度設置過大。

7-8。背壓閥鬆動,兩側阻力不同。

7-9。電磁比例閥線圈是否偏置,比例閥中位信號是否正確。

7-10。比例伺服閥信號是否受到干擾,檢查方法同上。

7-11。活塞桿被油缸密封圈鎖緊,阻力大(換聚四氟乙烯硬密封圈試驗)。

7-12。光柵尺上的球面墊圈沒有安裝,滑座移動不順暢,光柵尺通訊線有問題。

7-13。壓力曲線錯誤,工作時壓力不夠。

7-14。灌裝閥的壓力密封O型圈產生少量洩漏。

故障八、減速時同步偏差大

8-1。同步檢測系統故障(光柵尺)。

8-2。比例換向閥。

8-3。快速下降閥洩漏。

8-4。兩側背壓差距較大。

8-5。油溫過低。

8-6。油缸上下腔內的油柱。

8-7。數控系統參數。

故障九、折彎角度錯誤

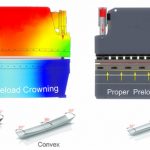

9-1。檢查補償油缸的補償撓度是否大,不能完全恢復零位。

9-2。檢查快裝夾是否鬆動。

9-3。檢查每次折彎的下死點是否有變化。

9-4。檢查弓形板是否安裝正確,螺絲孔是否死角。

9-5。板材本身的變化(厚度、材料、應力)。

9-6。光柵尺是否鬆動?

9-7。定位精度不准:比例閥的零偏值是否合適?定位無法到達下死點,無法返回。

故障十、液壓管路漏油或油管爆裂

10-1。檢查油管安裝是否符合要求(延長長度、管徑、壁厚、套圈、螺母過緊、過松、彎曲半徑等)。

10-2。油管是否有衝擊或振動。

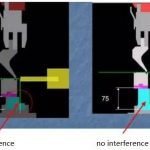

10-3。檢查管道是否與其他管道發生干擾或碰撞。

10-4。管道不是用管夾固定的。

故障十一、液壓系統安裝維護注意事項

11-1。用油漆密封的閥門不得自行拆卸,更不能調整。

11-2。清洗後閥門工作正常,必須更換新油並立即清洗油箱。

11-3。油泵在安裝過程中不得受到任何敲擊或撞擊,測試前必須給油泵加油。

11-4。安裝各閥門時,只能搬運其閥體,不得觸摸電磁閥。